液晶模块表面安装工艺(LCM SMT技术)

LCM液晶模块SMT工艺

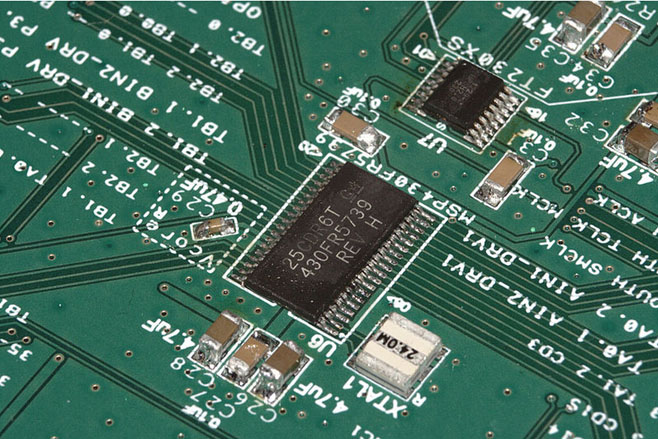

SMT工艺用贴装设备将贴装元件(芯片、电阻、电容等)贴在印有焊膏的PCB板的相应焊盘位置上,并通过回流设备而实现元器件在PCB板上焊接的一种加工方法。是一种较传统的安装方式。

工序:丝印、贴片、回流、清洗、检测

优点:可靠性高,SMT工艺由于受贴装元器件(特别是芯片)大小(封装尺寸)、芯片管脚间隙数量及设备精度的影响,其适用于面积较大的PCB板的加工,易于维修。

缺点:体积大,成本高,限制LCM的小型化。由于其焊点是裸露的,极易受到损坏。

趋势:考虑到成本和产品体积,IC制造商正在减小QFP(SMT的一种)封装的产量,因此,在今后的产品中传统的SMT方式将被逐步取代。

液晶模块板上芯片直装工艺(LCM COB技术)

lcm cob技术

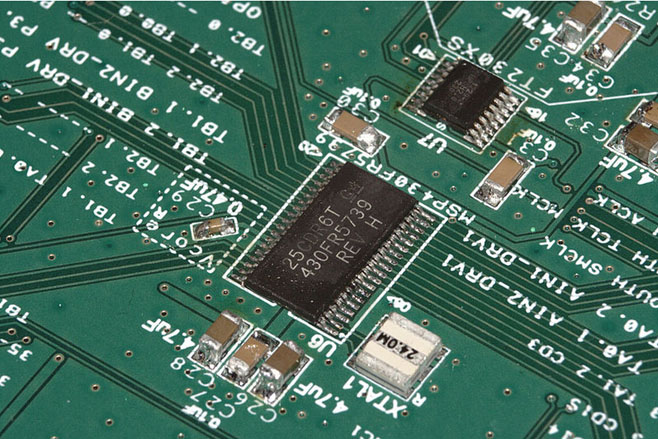

COB技术即芯片被邦定(Bonding)在PCB上。将裸芯片用粘片胶直接贴在PCB板指定位置上,通过焊接机用铝线将芯片电极与PCB板相应焊盘连接起来,再用黑胶将芯片与铝线封住固化,从而实现芯片与线路板电极之间的电气与机械上的连接。

工序:粘片、固化、压焊、测试、封胶、固化、测试。

优点:COB工艺具有在装载,封装,组装密度,可靠性等优点,且与标准SMT工艺相比,可减少产品的制造成本。

缺点:COB工艺采用小型裸芯片,设备精度较高,用以加工线数较多、间隙较细、面积要求较小的PCB板,芯片焊压后用黑胶固化密封保护,使焊点及焊线不受到外界损坏,可靠性高,但损坏后不可修复,只能报废。

液晶模块卷带自动结合技术(LCM TAB技术)

液晶模块TAB工艺

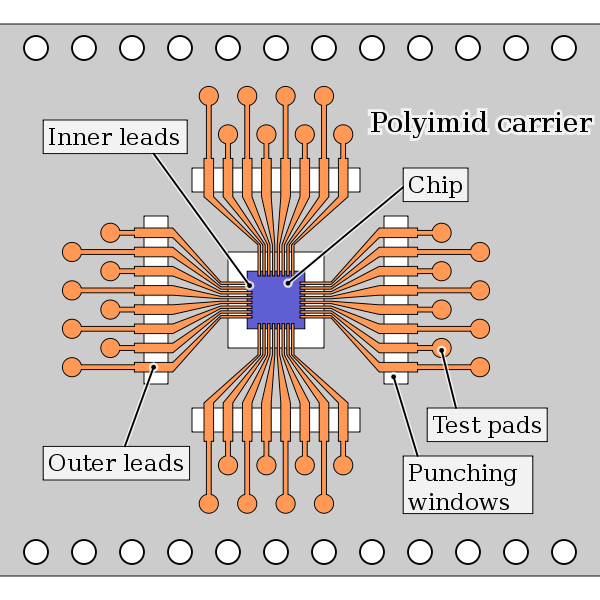

是一种将多接脚大规模集成电路器(IC)的芯片(Chip),不再先进行传统封装成为完整的个体,而改用TAB载体,直接将未封芯片黏装在板面上.即采"聚亚醯胺"(Polyimide)之软质卷带,及所附铜箔蚀成的内外引脚当成载体,让大型芯片先结合在"内引脚"上.经自动测试后再以"外引脚"对电路板面进行结合而完成组装.这种将封装及组装合而为一的新式构装法,即称为TAB法。

工序:ACF 预压、对位检查、主压、检测。

液晶模块芯片被直接邦定在玻璃工艺(LCM COG技术)

液晶模块cog工艺

在LCD外引线集中设计的很小面积上将LCD专用的LSI-IC专用芯片粘在其间,用压焊丝将各端点按要求焊在一起,再在上面滴铸一滴封接胶即可,而IC的输入端则同样也设计在LCD外引线玻璃上,并同样压焊到芯片的输入端点上,此时,这个装有芯片LCD已经构成了一个完整的LCD模块。通常用FPC或者导电纸等连接方式将接口引出,便于客户使用。

工序:放屏、放ACF、放芯片、对位检查、芯片压焊、封胶、检测。

优点:大大减小整个LCD模块的体积,且易于大批量生产,适用于消费类电子产品用的LCD,如:手机、PDA、MP3等便携式电子产品。在IC制造商的推动下,COG将会是今后IC与LCD的主要连接方式。

液晶模块覆晶薄膜技术(LCM COF技术)

液晶模块COF技术

Chip On Film即芯片被直接安装在柔性PCB上,再用异向导电胶将此软薄膜传输带连接到液晶显示器件的外引线处。。这种连接方式的集成度较高,外围元件可以与IC一起安装在柔性PCB上。将IC固定于柔性线路板上晶粒软膜构装技术,是运用软质附加电路板作封装芯片载体将芯片与软性基板电路接合的技术。

工序:内引脚结合,封胶,测试。

优点:高密度 / 高接脚数(High Density / High Pin Count), 微细化(Fine Pitch), 集团接合(Gang Bond), 高产出(High Throughput) 以及高可靠度(High Reliability) 的特性。另外它具有轻薄短小,,可挠曲(Flexible) 以及卷对卷(Reel to Reel) 生产的特性。

LCM常见背光技术

液晶模块背光技术

液晶显示器件是被动型显示器件,它本身不会发光,是靠调制外界光实现显示的。外界光是液晶显示器件进行显示的前提条件。因此,在液晶显示装配、使用中,巧妙地解决采光,可以保证和提高液晶显示的质量,一般液晶显示的采光方式分为自然光采光方式和外光源设置方式。而外光源设置上,又分LED背光源、前光源和投影光源三类。